简 介

姓 名:龙小平

工作单位:二重(德阳)重型装备有限公司

技术专长:擅长复杂高精度零件加工,尤其是异形螺纹加工有自己独特的方法

获奖称号:全国技术能手,四川省劳动模范、四川省有突出贡献优秀专家、首届“四川工匠”、二重装备首席技能大师等

技艺展示

二、加工方案

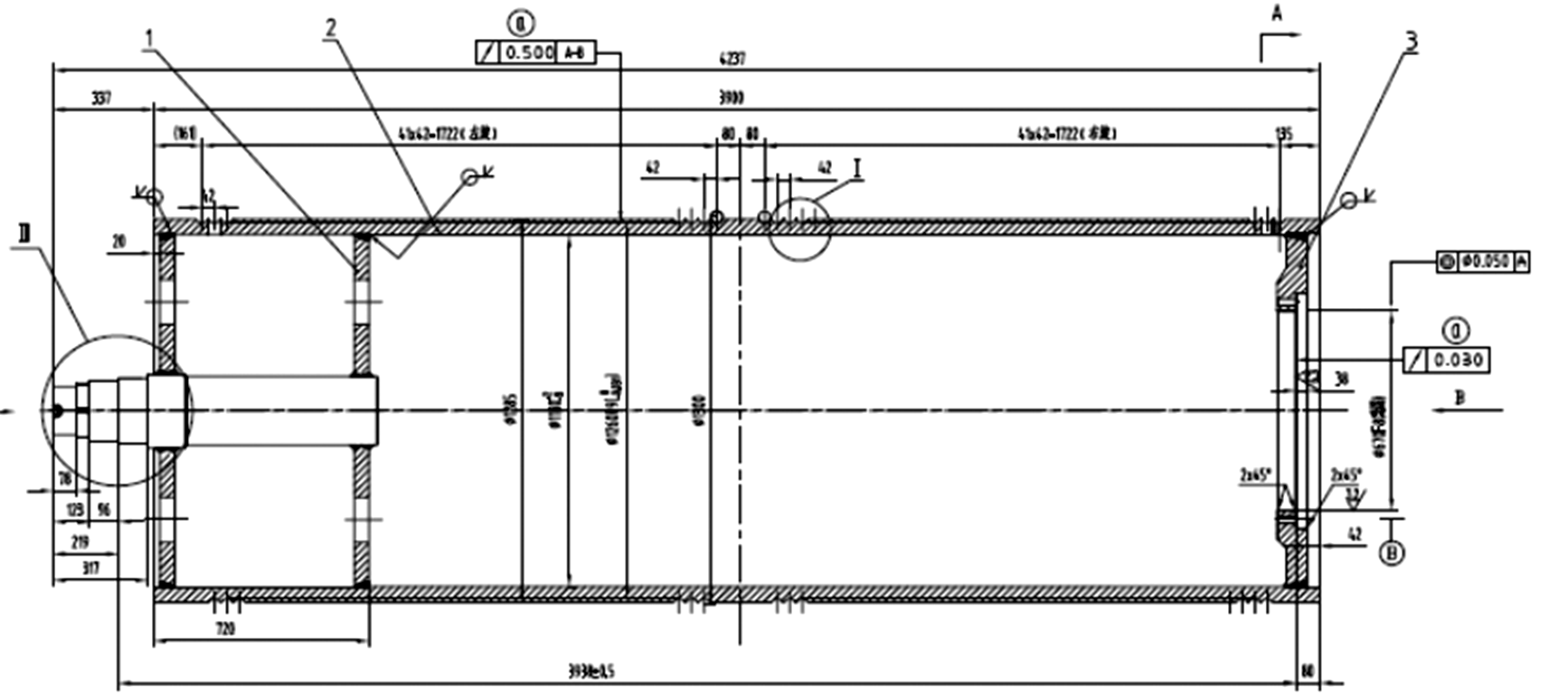

为方便后续程序说明,此处我们以加工的某产品卷筒作为案例进行讲解,工件外形尺寸及螺旋槽尺寸如下图1所示

图1 工件外形图

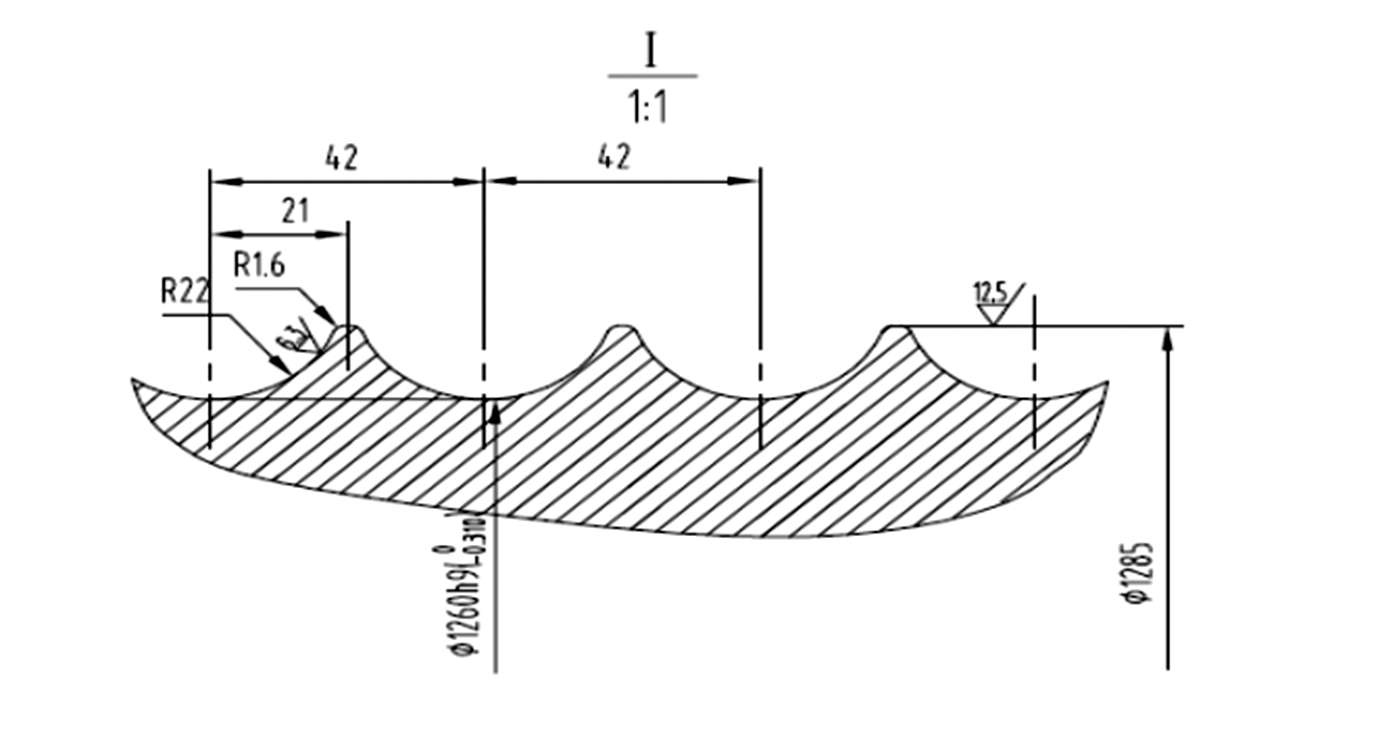

图2 螺旋槽放大图

1.实现原理

在数控程序中,G33可以完成螺纹加工,而螺旋槽可看成槽型为圆弧的螺纹。因此,要完成该槽型的加工,必须在G33程序中完成。我们知道在车螺纹时,可以使用螺纹成型刀加工。但面对圆弧半径达R22(甚至更大圆弧),采用成型刀显然不现实。

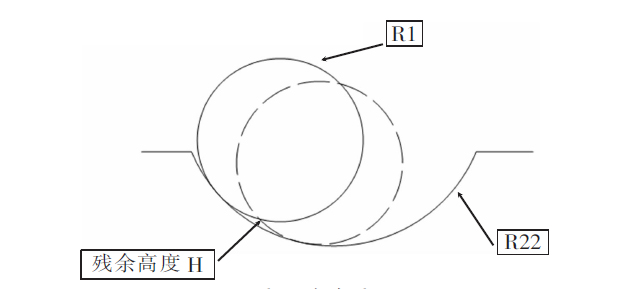

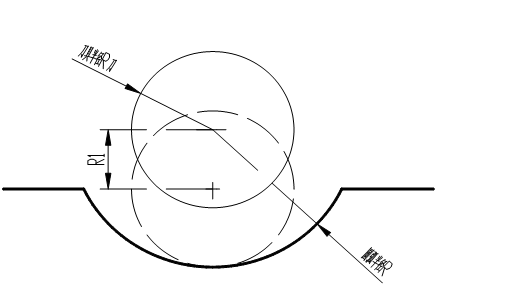

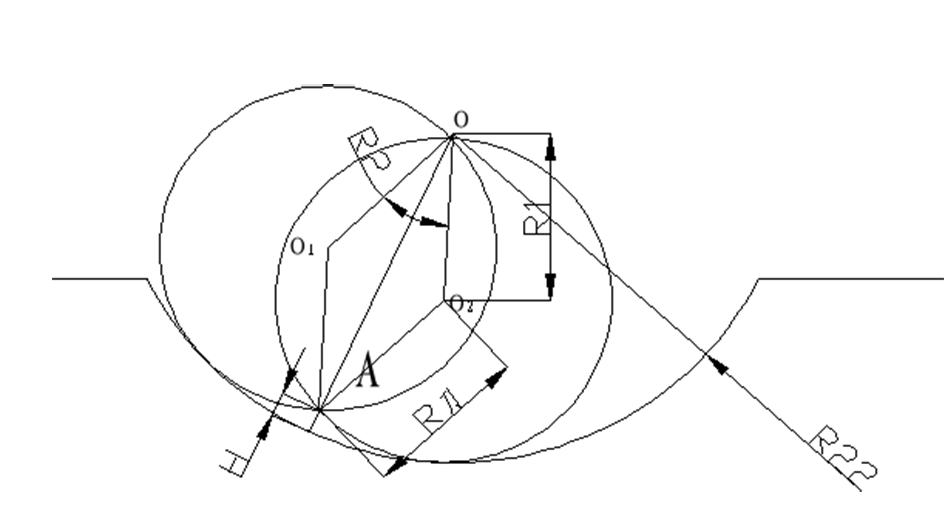

那么能不能使用小圆弧刀具,完成大圆弧的加工呢,答案显然是肯定的。我们看下图

图3 拟合图

从图中我们可以看出,圆弧半径为R1的刀具,从实线位置沿R22圆弧面移动到虚线位置,会形成残余高度H,移动距离越小,残余高度越小。移动距离我们可以通过参数进行调整,所以采用小刀具实线大圆弧理论上是可以行的。

2.刀具和参数设定

从原理图可以看出,刀具越大,分段越小,即加工效率越高。但刀具越大,加工抗力越大,粗糙度越难保证,同时容易出现振动。

(1)刀具选择

刀具的大小与工件材质,机床性能等都有关系,需要一定的经验积累,就一般经验来看,刀具圆弧半径不要超过螺旋槽半径的0.5,过小加工效率低,过大振动大。此外,还需要参考标准刀具规格来定。就本示例工件而言,选取R12.5的圆弧车刀比较合理。

(2)参数设定

定好选用的刀具,就可以开始进行程序编制。在编制程序前,我们需要确定几个参数,参数及其意义见下表

①余程参数R1

为编程方便我们把程序起点定位在圆弧槽中心,刀具边缘至圆弧槽底的距离为R22-R12.5=9.5mm。我们把这个余程设为变量R1,即通过修改R1的值,可完成多层切削,此处我们仅将R1=9.5时,即最后一刀的编程,作为示例来讲。

②角度增量R2与循环次数N:

角度增量的大小与等分的次数有关系,R2=360/N,次数越多,增量越小。增量越小,H高度越小(见下图5)。但次数越多需要加工所用的时间越多。根据图纸要求要满足槽表面Ra=6.3,理想情况下,H值=Ra值,即H=6.3时β的值为最大值,只要R2小于此值即可,当H=0.0063时,根据余弦定理,cos(R2/2)=((R-R1)2+(R-H)2-R12)/2(R-R1)(R-H),其中R=22, R刀=12.5,H=0.0063,计算结果R2≈3.146°,根据下图可知,N=128.834/3.14640≈40次,但实际加工中,Ra值需要最后抛光来实现,因此,循环次数可适当减少,此处我们取N=32次(实际循环次数,可视机床加工效果适当调整)

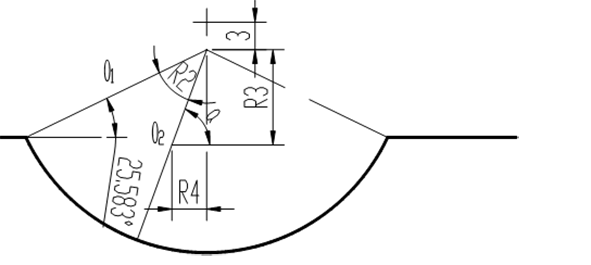

③位移增量R3\R4

角度变化R2后刀具X向和Z向的位移量,由(1)知O2到圆心距离为R1=22-12.9

则:a=25.583°+R2,于是得出如下公式:

R3=R1×sin(25.583°+R2)

R4=R1×cos(25.583°+R2)

3.主要程序代码:

以螺旋槽右旋最后一次循环(即当R1=9.5)为例:

%-N-LUOWEN-YOU-END-MPF

N10 DRFOF

‘去除DRF参数。

N15 G55 G18 G64 G95 G90

‘设定加工平面、建立工件坐标系、连续路径加工等

N20 M03 S20

N25 R1=9.5 R2=0

N35 R3=R1*SIN(25.583+R2)

N40 R4=R1*COS(25.583+R2)

‘以上四行初始化参数

N45 G01 Z=-197+2.663+R4 F20

N50 G01 X=12.7-R3 F10

N55 G33 X=-R3 Z=-197+R4 I50 SF=0

‘螺纹切入点,SF可根据是否需要调整螺纹起点。例如有黑皮需调整到槽内

N60 G33 X=IC(-0.04)Z=-197-2100+R4 K42 ‘螺纹长度2100,螺距42

N65 G33 X=IC(12.5) Z=IC(-2.663) I50 ‘绳槽切出点

N70 G33 X=IC(6.25) Z=IC(-1.33) I50 ‘空螺旋离开工件,防止未退完全

N75 G01 X=40 F50。‘退刀

N80 G00 Z=-197+2.663+R4+2。‘回到起点

N85 R5=32;

N90 R2=R2+128.834/R5‘以上10行完成一次走刀,并回到起刀点

N95 REPEAT N30 P=R5‘重复N30→N85, P=32次

N100 M02‘程序结束。

三、实际加工过程及效果

采用该方式加工,机床加工效果良好,绳槽符合图纸要求,表面粗糙度理想。下图7为实际加工过程图

图7

程序注意事项

(1)程序执行及对刀前检查内部参数。

(2)在X方向对刀是要根据外圆实际大小对刀。如:外圆图纸要求为Φ1255,那X对刀为3;若为Φ1255.6,那对刀为3.3;若为1256,那对刀为3.5.依此类推。

(3)R1不要使用循环增量,因为一个刀片不能一次加工完整个螺纹,采用手动修改R1参数,可以在动刀前检查刀具磨损情况考虑是否需要换刀片

(4)加工中若刀具有磨损或损坏不要停止程序或复位。(建议用DRF退刀)。

(5)半精车流量至精车不要留量太少,防止共振而有折纹产生。

四、经验价值

采用该方法,加工该工件仅需16小时。而且,可以随意调整分段来满足不同的表面粗糙度要求。同时,采用该方法,对刀具的要求也极小,加工一件工件仅需1片~2片刀片,极大的节约了成本。

五、专家点评:

本文作者为全国技术能手、四川省劳动模范,作为二重(德阳)重型装备公司首席技能大师,通过自己多年的加工经验和扎实的数控知识,巧妙利用分刀方式,解决了大型螺旋槽的加工。